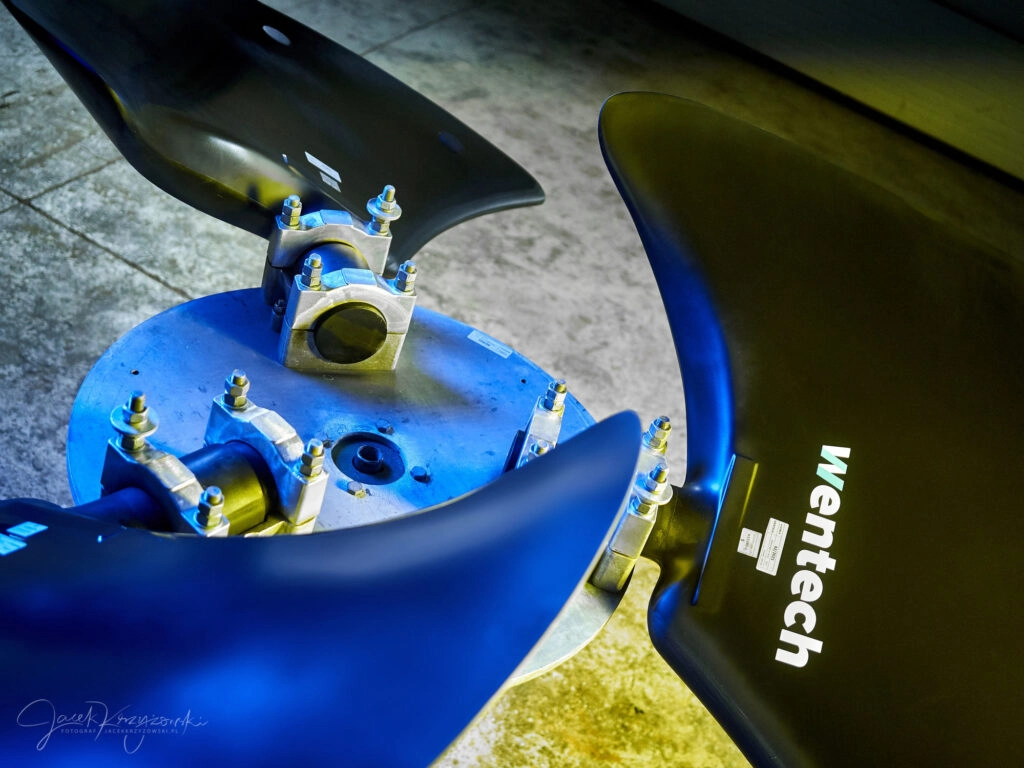

Wirniki

Największy zakres produkcji WENTECH stanowią wirniki. Zaprojektowane dla wentylatorów osiowych stosowanych w chłodniach wody jak i w suchych chłodnicach powietrza zapewniają bezawaryjną pracę w najcięższych warunkach otoczenia.

Dzięki naszemu działowi rozwoju stworzyliśmy najcichszą łopatkę wirnika na rynku – profil 15.

To najskuteczniejsze rozwiązanie w walce o wyciszanie chłodni wentylatorowych przy jednoczesnym zachowaniu parametrów przepływowych.

Dzięki naszemu działowi rozwoju stworzyliśmy najcichszą łopatkę wirnika na rynku – profil 15.

To najskuteczniejsze rozwiązanie w walce o wyciszanie chłodni wentylatorowych przy jednoczesnym zachowaniu parametrów przepływowych.

Nasze wirniki są w 100% produkowane na terenie Unii Europejskiej z certyfikowanych surowców zgodnie z wypracowanym przez ponad 25 lat know how.

Efektem tego jest bezawaryjna praca wirnika przez cały cykl życia chłodni wentylatorowej.

Efektem tego jest bezawaryjna praca wirnika przez cały cykl życia chłodni wentylatorowej.

- 27 lat doświadczenia

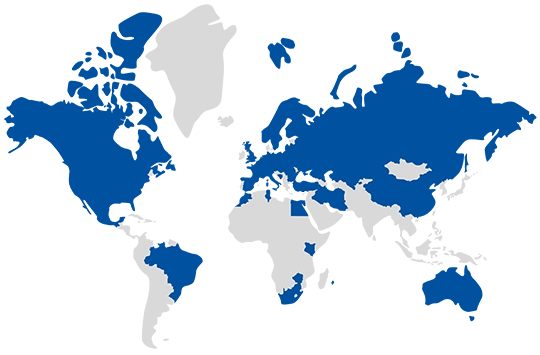

- 42 kraje w których sprawdziły się nasze wirniki

- 100% funkcjonowania podczas gwarancji

Dlaczego warto wybrać nasze wirniki?

Łopaty wykonane z kompozytu poliestrowego zbrojonego włóknem szklanym

Gładka powierzchnia łopat zabezpieczona żelkotem odpornym na promieniowanie UV

Zabezpieczona krawędź natarcia łopaty

Standardowa temperatura pracy: -40°C do +65°C

Znajdź rozwiązanie dla siebie

Ciche rozwiązania

Rozwiązania ekonomiczne

Rozwiązania niestandardowe

Wykonanie

specjalne

Wykonanie do pracy w podwyższonej temperaturze otoczenia: do +120°C

Elementy piasty wirnika wykonane ze stali nierdzewnej gatunku SS304 lub SS316

Wykonanie wzmocnione dla ekstremalnie uciążliwych warunków pracy

Wykonanie samogasnące

Wykonanie kwasoodporne

Wykonanie antyelektrostatyczne

Nasze wirniki sprawdzają się na całym świecie

Proces kontroli jakości

Długoletnia praca naszych produktów w chłodniach wentylatorowych Klientów opiera się na sprawnej i niezwykle surowej kontroli jakości. 5 etapowy proces jest przeprowadzany dla każdego elementu na poszczególnym etapie jego wytworzenia od produkcji, poprzez wykańczanie aż po czynności logistyczne. Kontrolowany element otrzymuje osobną, ustandaryzowaną wg normy ISO 9001:2015 kartę jakości, przechowywaną bezterminowo w naszym archiwum.Poszczególne etapy procesu odbierane są przez pracownika produkcyjnego, pracownika w randze mistrza a także niezależnego specjalistę departamentu kontroli jakości. Każdy segment produktu musi przejść weryfikację składającą się z ponad 50 elementów kontrolnych a niespełnienie chociaż jednego z wymagań warunkuje niedopuszczeniem odbioru.

Sprawdzamy m.in. obecność wszelakich zarysowań, pęcherzy, uszkodzeń produkcyjnych czy pęknięć. Nawet najmniejszy ubytek jest naprawiany, a element musi przejść ponowną kontrolę jakości aby zostać oddanym do użytku. Końcowym etapem procesu jest weryfikacja czy produkty nie uległy uszkodzeniu w trakcie pakowania a także czy jego metoda i materiał są odpowiednie. Nasi Klienci otrzymują dla każdego elementu produktu świadectwo, które potwierdza przejście surowej kontroli jakości.

Każdy element, każdego produktu, na każdym etapie produkcji przechodzi szczegółową kontrolę jakości!