Dyfuzory

Produkujemy 5 rodzajów dyfuzorów, które są dopasowane do konstrukcji stropu chłodni ale przede wszystkim do pracujących w nich wirników. Nasze dyfuzory powstają w 100% w Unii Europejskiej według najsurowszych norm jakości. Dzięki zastosowaniu dwuskorupowej konstrukcji dyfuzora nie ma mowy o wibracjach czy erozji materiału.

JAK OPTYMALNIE DOBRAĆ DYFUZOR?

Bardzo często zdarza się, że dobór odpowiedniego dyfuzora jest marginalizowany. Nieodpowiednio dobrany dyfuzor wpływa na pracę całej chłodni. To m.in. od dyfuzora zależy pobór mocy, odzysk ciśnienia czy dodatkowe koszty w przypadku modernizacji.Kupno dyfuzora od producenta, który nie działa także na rynku wirników może spowodować że kompletny wentylator nie będzie działał optymalnie. Wentylatory Wentech proponują dyfuzory stworzone idealnie pod dany model wirnika a także model chłodni.

Zalety dyfuzorów z FRP

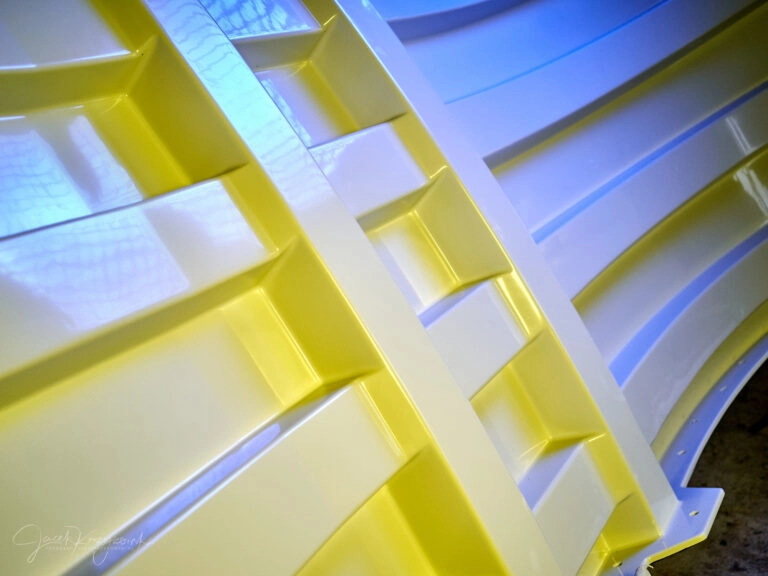

Konstrukcja dwupowłokowa zarówno powierzchnia zewnętrzna jak i wewnętrzna gładka

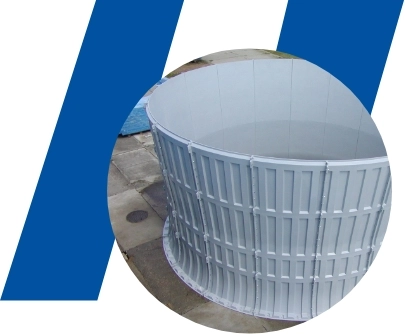

Każdy segment jest identyczny – łatwy montaż

Niska masa w stosunku do obudów wykonanych ze stali

Użebrowana powierzchnia zapewnia wysoką sztywność oraz zapobiega występowaniu drgań

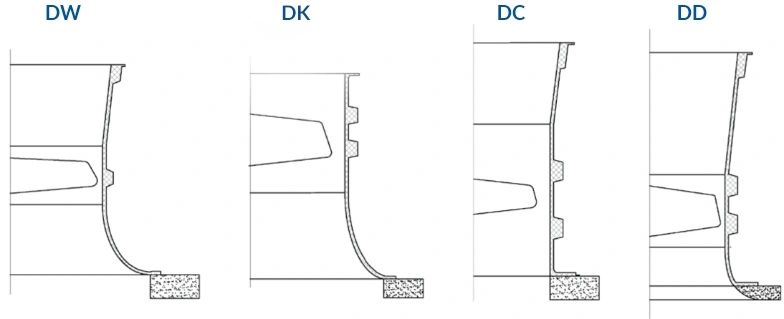

Dyfuzor dwuskorupowy i dyfuzor jednoskorupowy

Gładka warstwa wewnętrzna dyfuzora dwuskorupowego

Dyfuzor dwuskorupowy i dyfuzor jednoskorupowy

Obudowy wentylatorów są kolejnym kluczowym produktem oferowanym przez WENTECH. Zadaniem dyfuzora jest odpowiednie ukształtowanie przepływu powietrza przez wentylator, w celu uzyskania optymalnych parametrów przepływowych i zapewnieniu jak największej sprawności układu.

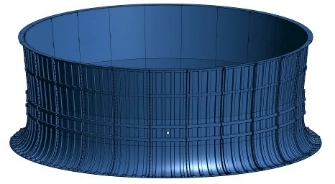

Przykładowe realizacje

Podstawowe parametry

- Wykonanie z kompozytów zbrojonych włóknem szklanym,

- Konstrukcja dwupowłokowa zarówno powierzchnia zewnętrzna jak i wewnętrzna gładka, zabezpieczona żelkotem odpornym na działanie promieniowania UV,

- Użebrowana powierzchnia zapewnia wysoką sztywność oraz zapobiega występowaniu drgań,

- Wysoka dokładność wykonania ułatwia centryczne umiejscowienie wirnika i uzyskanie optymalnej szczeliny nadłopatkowej,

- Konstrukcja segmentowa łatwy transport oraz szybki montaż zarówno na poziomie gruntu jak i na stropie chłodni,

- Niska masa w stosunku do obudów wykonanych ze stali,

- Części złączne ze stali nierdzewnej SS304,

- Standardowa temperatura pracy: -40°C do +65°C,

- Standardowy kolor RAL 7035 lub RAL 5015. Na żądanie dostępna pełna gama kolorystyczna RAL.

Wyposażenie opcjonalne

- Właz,

- Wizjer,

- Zestaw naprawczy,

- Mocowania ze stali nierdzewnej,

- Uchwyty do przenoszenia

Przykład wykonania akcesoriów dyfuzora

Proces kontroli jakości

Długoletnia praca naszych produktów w chłodniach wentylatorowych Klientów opiera się na sprawnej i niezwykle surowej kontroli jakości. 5 etapowy proces jest przeprowadzany dla każdego elementu na poszczególnym etapie jego wytworzenia od produkcji, poprzez wykańczanie aż po czynności logistyczne. Kontrolowany element otrzymuje osobną, ustandaryzowaną wg normy ISO 9001:2015 kartę jakości, przechowywaną bezterminowo w naszym archiwum.Poszczególne etapy procesu odbierane są przez pracownika produkcyjnego, pracownika w randze mistrza a także niezależnego specjalistę departamentu kontroli jakości. Każdy segment produktu musi przejść weryfikację składającą się z ponad 50 elementów kontrolnych a niespełnienie chociaż jednego z wymagań warunkuje niedopuszczeniem odbioru.

Sprawdzamy m.in. obecność wszelakich zarysowań, pęcherzy, uszkodzeń produkcyjnych czy pęknięć. Nawet najmniejszy ubytek jest naprawiany, a element musi przejść ponowną kontrolę jakości aby zostać oddanym do użytku. Końcowym etapem procesu jest weryfikacja czy produkty nie uległy uszkodzeniu w trakcie pakowania a także czy jego metoda i materiał są odpowiednie. Nasi Klienci otrzymują dla każdego elementu produktu świadectwo, które potwierdza przejście surowej kontroli jakości.

Każdy element, każdego produktu, na każdym etapie produkcji przechodzi szczegółową kontrolę jakości!

Ścisła kontrola jakości = powtarzalna jakość premium

Opis procesu

1. Kontrola elementu w trakcie głównego procesu produkcyjnego

Element w stanie surowym podlega kontroli uszkodzeń powierzchni, jest ważony, mierzona jest zgodność z przedmiotem zamówienia.2. Kontrola elementu w trakcie procesu wykańczania

W trakcie wykańczania, weryfikowany pod kątem dokładności wykonania jest każdy szlifowany element. Po oczyszczeniu i wypolerowaniu powierzchnia produktu sprawdzana jest pod kątem ewentualnych wad czy uszkodzeń.3. Kontrola elementu w trakcie procesu nakładania żelkotu oraz topkotu

Element musi być w 100% pokryty nieprzerwaną, wolną od uszkodzeń warstwą ochronną. W trakcie nakładania żelkotu i topkotu kontrolowana jest także grubość obu warstw.4. Kontrola procesu wygrzewania

Analizowane są zapisy z rejestru wygrzewalni. Specjalista sprawdza czy element był wygrzany odpowiednio długo w optymalnej temperaturze.5. Kontrola przez dział logistyki

Element kontrolowany jest całościowo, weryfikowany jest sposób pakowania zgodnie z rysunkiem odbiorczym.Wykonanie

specjalne

Wykonanie do pracy w podwyższonej temperaturze otoczenia: do +120°C

Elementy piasty wirnika wykonane ze stali nierdzewnej gatunku SS304 lub SS316

Wykonanie wzmocnione dla ekstremalnie uciążliwych warunków pracy

Wykonanie samogasnące

Wykonanie kwasoodporne

Wykonanie antyelektrostatyczne